Vom unteren Büro mit Fenster in die Werkstatt führt eine Eichenholztreppe zum oberen, ein wahres Meisterwerk. Die profilierten Stufen sind in die Wandwangen eingestemmt und auf die Lichtwangen aufgesattelt. Für den schweren Handlauf wählten die Horstmanns ein geneigtes Omegaprofil. Einladend weist die Treppe dem Besucher den Weg nach oben, denn sie verbreitert sich nach unten hin ein wenig. Wange und Geländer verlaufen entlang eines leichten, eleganten Schwungs. Auf zwei Drittel der Höhe wendelt sich die Treppe um einen Wangen- und Handlaufkrümmling nach rechts. Auf dem Weg nach oben sagt Juniorchef Sebastian Horstmann: »Die haben wir noch von Hand gemacht. Solche Krümmlinge sind in einem Tag nicht gemacht. Das Holz ist auszuhobeln, zu verleimen und auf der Formatkreissäge zuzuschneiden sowie auszukehlen. Dann heißt es hobeln, schnitzen, feilen und schleifen. Das kann sich leicht über mehrere Tage hinziehen.« Oben an seinem Schreibtisch angekommen zeigt er, wie die Schreinerei heute arbeitet und öffnet am PC die »Compass«-Treppensoftware. Damit konstruiert er, erzeugt die CNC-Programme und erledigt die komplette Arbeitsvorbereitung. Danach demonstriert er, wie einfach sich Schränke mit dem Korpusgenerator von Vectorworks planen und realisieren lassen. Ohne Beschlagkataloge zu wälzen, findet sich in elektronischen Bibliotheken immer das passende Band oder ein Auszug für jeden Geschmack. Schließlich öffnet er eine Vecorworks-Datei, die ein gekrümmtes Stuhlbein zeigt, das die Tischlerei als Zulieferer für einen Industriebetrieb in Serie fertigt.

Treppen, Montage, Möbel

Vater Hartmut leitet die Schreinerei in Rahden, Kreis Minden-Lübbecke. 1980 hat er seinen Bauernhof in eine Bau- und Möbeltischlerei umgebaut. Mit einigen Unterbrechungen dauerte das bis 2013. Heute umfasst die Betriebsgröße etwa 1000 m². Einschließlich Hartmut und Sebastian Horstmann arbeiten in der Tischlerei drei Meister, ein Geselle und zwei Lehrlinge. Zu den Kunden gehören Baugesellschaften, Privathaushalte, aber auch Industriekunden und die öffentliche Hand. Etwa die Hälfte des Umsatzes erwirtschaftet Horstmann mit Holztreppen, 40 Prozent mit dem Einbau von Fenstern und Türen sowie

10 Prozent mit Möbeln, weiteren Tischlerarbeiten sowie Bestattungen. Zum Programm gehören die Wangentreppe, alle handwerklichen Bauweisen sowie in TSH-Lizenz gefertigte Bolzen- und handlauftragende Systemtreppen. Zurzeit verlassen jährlich etwa 35 Holztreppen die Werkstatt, Tendenz steigend. Das war nicht immer so. Bis 2014 musste Hartmut Horstmann bei den Treppen stetige Rückgänge in Kauf nehmen. Er sagt: »Ohne CNC konnten wir preislich mit unseren Wettbewerbern nicht mehr mithalten. Das machte sich vor allem im Bauträgergeschäft bemerkbar. Da geht es darum, eine Grundausführung der Treppe zu einem möglichst günstigen Preis anzubieten. Wenn sich der Endkunde darauf eingelassen hat, besteht immer noch die Möglichkeit, ihm über Aufpreisoptionen eine noch bessere Treppe zu verkaufen, etwa in einer schöneren Holzart oder eine richtige Wangen- statt einer Systemtreppe.«

Bevor die CNC in die Werkstatt eingezogen ist, hat die Tischlerei die Treppen zwar schon mit Compass konstruiert, aber dennoch konventionell nach dem Aufriss beziehungsweise aufgeklebten Plots gefertigt. Dabei kamen unter anderem die Bandsäge sowie eine stationäre Stufeneinfräsmaschine mit Handvorschub von Pouwels sowie die Kantenschleifmaschine zum Einsatz. Die Nachkalkulationen bestätigen es: Diese Arbeitsweise ist gegenüber der CNC unwirtschaftlich.

Frischer Wind

2012 kam Sebastian Horstmann von der Meisterschule und richtete den Betrieb auf die CNC aus. Dennoch erfolgte der Kauf in 2014 doch spontan. Vater und Sohn waren der Einladung vom Maschinenhersteller Felder in die westfälische Niederlassung nach Greven gefolgt, um dort eine Formatkreissäge zu kaufen. Zurück kamen sie jedoch ohne die Säge, hatten aber die CNC bestellt: die »Profit H50« von Format-4. Mit 3,74 m Tischlänge bewältigt sie sogar bis zu 4,95 m lange Wangen. Damit die Umstellung auf die CNC reibungslos funktioniert und die Maschine auch maximalen Nutzen bringen kann, hat sich Sebastian Horstmann vier Tage lang bei Felder in Greven schulen lassen und einen Tag bei Compass in Dortmund. Außerdem besuchte er ein zwei- sowie ein dreitägiges Seminar zu Vectorworks bei Extragroup in Münster. Außerdem beauftragte er Compass und Extragroup, jeweils die Schnittstelle von den Konstruktionsmodulen zur CNC zu programmieren.

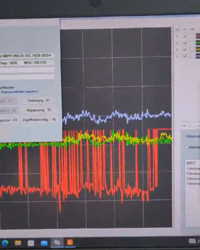

Mit der CNC haben sich die Abläufe in der AV und der Werkstatt verändert. Sebastian Horstmann brauchte auf einmal keine Stücklisten mehr schreiben. Damit konnte er sich auch nicht mehr verzählen oder verrechnen. Die von Compass oder Vectorworks erstellten 3D-Modelle lösen sich quasi von selbst ist Stück- und Bestelllisten sowie CNC-Programme auf, alles stimmt, alles passt. Die Maschine setzt die Konstruktion in einer Aufspannung exakt in die Tat um, wiederum stimmt alles, wiederum passt alles. Auch die notwendigen Arbeiten im Vorfeld der CNC sind gut gelöst. So erzeugt Compass je nach Arbeitsweise entweder eine Liste mit zu verleimenden Vollholzplatten oder einen genesteten Aufteilplan, nach dem sich die Wangen und Stufen aus fertig verleimten Platten mit der Handkreissäge heraustrennen lassen. Die neue Arbeitsweise erleichtert auch das handwerklich Hochkomplizierte wie den Krümmling, der in vielleicht fünf Minuten konstruiert und in

20 Minuten gefräst ist. Horstmann hat in diesem Jahr bereits vier Treppen mit Krümmling ausgeliefert, so viel wie sonst in zehn Jahren.

»Wir können gut mithalten«

Hartmut Horstmann resümiert: »Mein Sohn und die CNC haben uns wirklich weitergebracht. Das Modernisieren setzen wir fort. Preislich können wir jetzt gut mithalten und können am Markt mit noch attraktiveren Aufwertungsoptionen punkten. Die Maschine arbeitet absolut zuverlässig, präzise und vor allem wirtschaftlich. Außerdem fertigen wir damit noch Möbel und Haustüren.«

Kontakt

Anwender: Hartmut Horstmann

www.horstmann-tischlerei.de

Maschine: Maschinen: Format-4

www.format-4.com

Treppensoftware: Compass www.compass-software.de

CAD/CAM: Vectorworks

www.extragroup.de

dds Redakteur Georg Molinski besuchte die Schreinerei Horstmann und konnte sich davon überzeugen, wie leicht sich ein komplizierter Krümmling konstruieren und herstellen lässt.

Der Beitrag »Das machen wir mit links« erschien zuerst auf dds – Das Magazin für Möbel und Ausbau.